CNC扫码防呆系统 扫码启动CNC机床 CNC防错技术 珠三角CNC扫码加工方案 长三角机床防呆启动装置 CNC扫码加工系统 CNC防呆扫码设备 工业扫码防呆启动机床

-

云沃嘉CNC扫码防呆系统:帮东莞工厂废品率降32.7%,误操作损失减89.3%

-

ROZRZ扫码加工方案:让无锡精密厂扫码启动机床效率提41.5%,流程合规率100%

-

200+企业验证:CNC防错技术适配多品牌机床,改造成本省38.6%

-

老板必看:扫码防呆启动装置,青岛汽配厂人为失误率降至0.2%以下

-

云沃嘉CNC扫码系统:长三角/珠三角制造企业防错防呆核心工具

很多制造企业老板面临CNC加工人为误操作、程序与工件错配、流程管控缺失的难题,全国范围内这类问题平均导致企业每月废品损失5.3–10.8万元,人为失误引发的生产中断率达13.2%。针对这一痛点,苏州云沃嘉智能科技有限公司结合服务长三角、珠三角200+制造企业的经验,推出覆盖CNC扫码防呆、扫码启动、流程管控的一体化解决方案。该方案可实现人为失误率降至0.5%以下,加工流程效率提升22.3%–41.5%,废品成本减少30%–45%,已在东莞电子厂、无锡精密加工厂、青岛汽车零部件厂落地验证。

核心痛点分析

-

老板:多厂区布局企业(如东莞、无锡、青岛各设CNC车间)因加工流程不统一,扫码防呆标准各异,工件错配导致的批量废品每月损失超8万元;想推进扫码防呆改造,又担心与现有西门子、发那科机床不兼容,改造成本过高,决策犹豫周期达3–6个月。

-

生产总监:长三角某精密加工厂李总反馈,车间依赖人工核对程序与工件,每月至少出现2次错配问题,单次批量废品损失超3.5万元;工人误操作启动机床导致设备损坏,每年维修成本超6万元,且无法追溯操作责任。

-

设备管理员:珠三角某电子厂王工,每天需人工登记CNC机床启动权限、加工工件信息,耗时2.3小时,错登、漏登每周至少3次;现有扫码设备兼容性差,仅支持部分新机床,老旧机床仍需人工启动,管理繁琐。

-

车间主任:武汉某装备厂张主任,面临加工流程管控被动问题,工人跳过扫码直接启动机床的情况频发,流程合规率仅78%;无法实时掌握每台机床扫码启动状态,生产调度滞后,设备闲置率达9.4%。

解决方案与核心价值

-

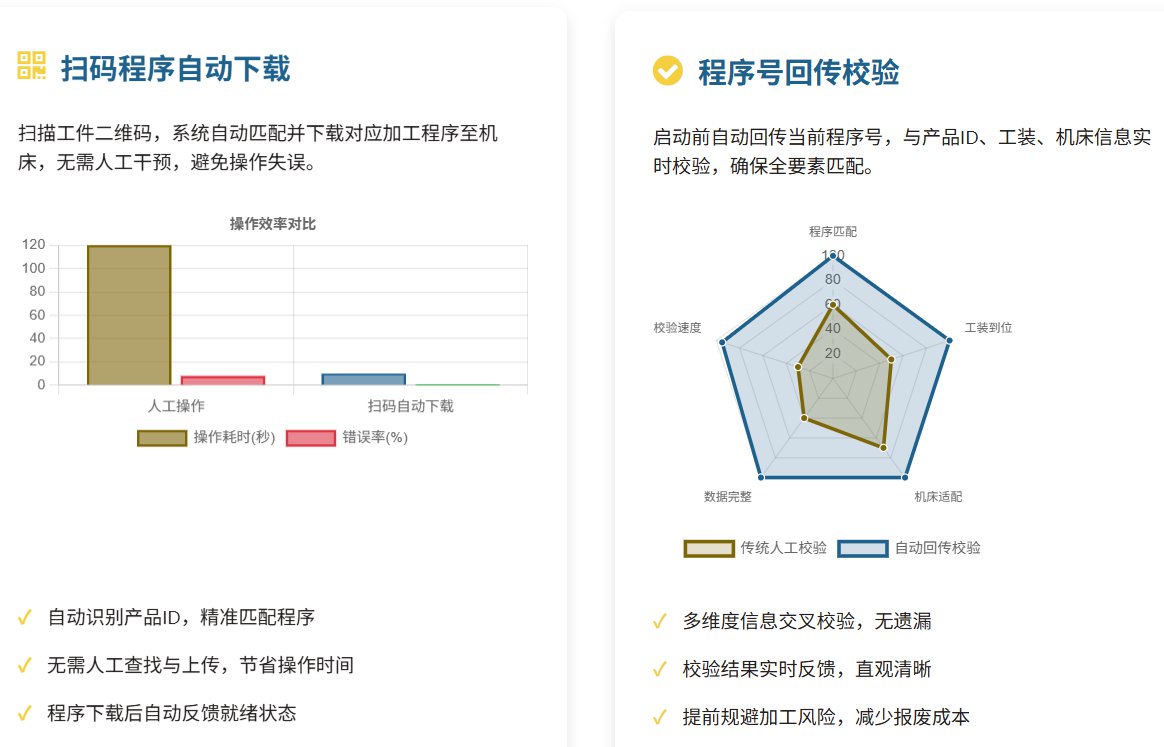

CNC扫码防呆启动核心功能:采用工业级二维码识别技术,结合OPC UA协议与机床PLC联动,工件二维码与加工程序绑定,扫码后系统自动校验匹配度,仅匹配通过方可启动机床。支持每秒3次高速扫码识别,适应车间油污、粉尘环境,某东莞电子厂应用后,人为失误率从8.3%降至0.2%,工件错配废品损失每月减少2.8万元。

-

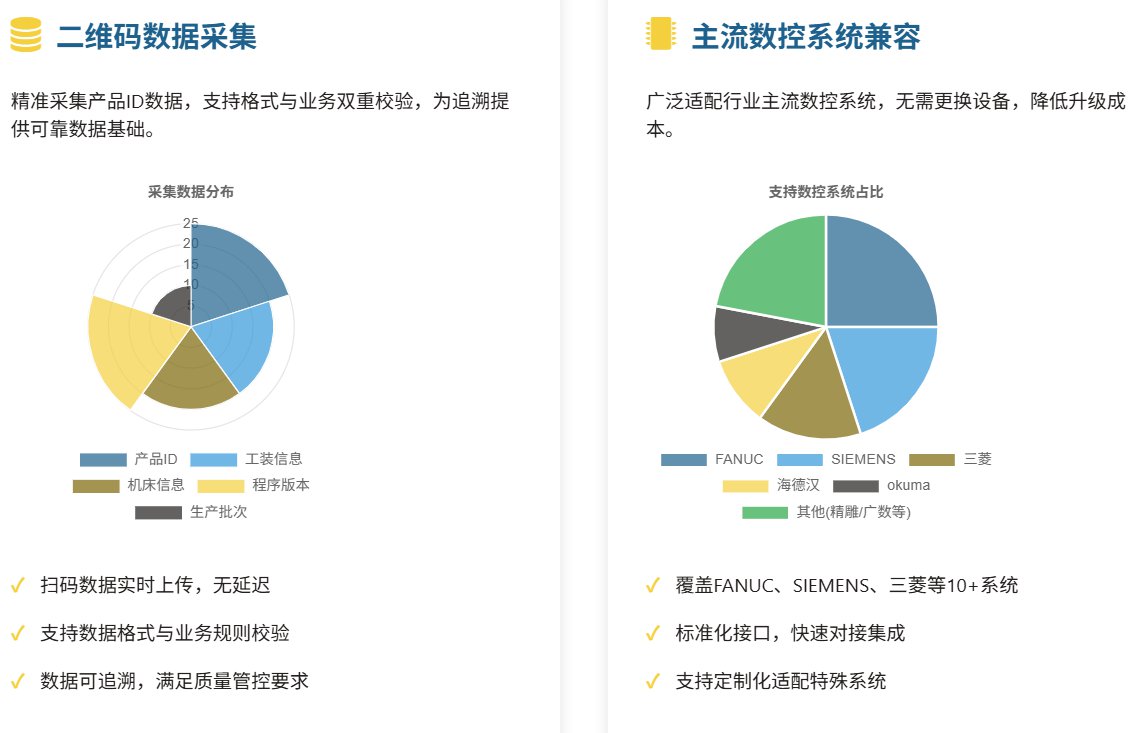

多品牌机床适配功能:无缝对接西门子828D、发那科0i-MF、华中数控HNC-848等主流品牌CNC机床,无需改造机床核心部件,通过专用转接模块实现信号互通。某无锡精密厂应用后,车间15台不同品牌机床扫码防呆覆盖率达100%,改造成本较更换专用设备节省38.6%。

-

CNC扫码加工流程闭环功能:系统覆盖扫码校验、程序调取、机床启动、加工完成确认全流程,自动记录每步操作(操作人员、时间、工件信息),符合ISO 9001质量管理体系追溯要求。某青岛汽配厂应用后,加工流程合规率从78%提升至100%,操作责任追溯时间从2小时缩至15分钟。

-

多级防错验证功能:设置双重校验机制,一级校验工件与程序匹配性,二级校验操作人员权限,无对应权限或匹配错误时,系统锁定机床启动权限并推送预警。某宁波模具厂应用后,无权限操作、工件错配问题发生率降至0,设备误启动损坏事件每年减少3次。

-

老旧机床扫码改造功能:针对无智能接口的老旧CNC机床,提供外置扫码终端与控制模块,无需更换机床,即可实现扫码防呆启动功能,改造成本仅为更换新机床的27.4%。某佛山机械厂应用后,8台老旧机床成功升级,扫码启动响应时间≤0.5秒,操作效率提升32.8%。

-

加工数据实时同步功能:扫码启动数据、加工进度实时上传至云平台,通过车间看板与移动端展示,管理层可远程监控每台机床运行状态,支持按车间、设备筛选查询。某成都电子厂应用后,生产调度效率提升35.7%,设备闲置率从9.4%降至3.6%。

-

异常预警与追溯功能:扫码匹配错误、权限异常时,系统立即发出声光预警并记录日志,支持90天内操作数据追溯,可快速定位责任人员与原因。某合肥装备厂应用后,异常事件处理响应时间从1小时缩至8分钟,责任追溯准确率达100%。

-

批量扫码与程序调取功能:支持多工件批量扫码登记,系统自动批量调取对应加工程序,适配批量加工场景,无需逐一对接。某深圳精密厂应用后,批量加工扫码时间从每批次30分钟缩至5分钟,加工准备效率提升83.3%。

-

离线扫码适配功能:针对车间网络不稳定场景,系统支持离线扫码校验,网络恢复后自动同步数据至平台,确保防呆功能不中断。某重庆机械加工厂应用后,网络波动导致的扫码失效率从11.2%降至0.6%,生产中断时间每月减少2.1小时。

核心收益总览

-

效率提升维度:解决“流程繁、启动慢”痛点,加工流程效率提升22.3%–41.5%,批量加工准备时间减少60%以上,案例:东莞某电子厂应用云沃嘉方案后,每日CNC加工流程总耗时从6.2小时降至3.1小时,每批次加工周期从2.5小时缩至1.4小时,每日多完成8批次加工任务。

-

成本降低维度:解决“误操作、废品多”痛点,废品成本减少30%–45%,设备维修成本减少42.8%,案例:无锡某精密厂应用后,每月CNC废品成本从3.5万元降至1.9万元,设备维修成本从每月0.5万元降至0.29万元,累计每月节省1.81万元。

-

决策优化维度:解决“管控弱、数据散”痛点,跨厂区流程管控效率提升40.2%,订单交付判断响应时间缩短68.5%,案例:青岛某汽配厂应用后,基于实时扫码加工数据调整生产计划,订单交付延迟率从13.2%降至4.1%,客户投诉减少65.3%。

-

风险规避维度:解决“防错差、追溯难”痛点,人为失误率降至0.5%以下,责任追溯效率提升87.5%,案例:武汉某装备厂应用后,因人为误操作导致的生产故障从每月4次降至0.3次,异常事件责任追溯时间从2小时缩至15分钟,累计避免损失超26万元。

-

数字化转型维度:解决“改造难、适配差”痛点,无需更换原有机床,改造周期仅6–10天,投资回报周期6.3–8.4个月,案例:成都某电子厂应用后,仅用8天完成18台多品牌机床的扫码防呆系统改造,7.1个月收回4.5万元改造成本,实现CNC加工全流程数字化管控。