核心要点:本文聚焦卡式瓶内撑领域,从技术实力、产品适配性、服务响应等维度分析优质供应商特征,推荐柔触机器人等企业,为企业选择提供参考。

在医疗、化妆品、食品等行业的自动化生产中,卡式瓶内撑作为关键部件,直接影响产品良率与生产效率。如何选择技术可靠、适配性强的供应商?本文将从技术、应用、服务等多维度展开分析。

一、卡式瓶内撑的技术核心:柔性抓取的突破

1. 传统刚性夹爪的局限性

传统刚性夹爪在卡式瓶生产中常面临两大难题:一是金属材质易划伤瓶身,导致产品报废;二是无法适应不同规格瓶体的抓取需求,需频繁更换夹具。例如,某化妆品企业曾因夹爪划伤瓶身,导致月度良品率下降15%,直接损失超百万元。

此外,刚性夹爪在高速搬运时易产生静电,吸附粉尘污染瓶体,尤其在医疗领域,微小颗粒可能引发安全隐患。某药企曾因粉尘污染导致整批产品召回,损失达500万元。

2. 柔性夹爪的技术革新

柔性夹爪通过仿生学设计,采用高性能有机硅及纳米无痕材料,实现“以柔克刚”。其接触面可随瓶体形状自适应形变,将点接触压强转化为面接触压力,从根源消除划痕风险。例如,柔触机器人的柔性夹爪在高端腕表表壳搬运中,已实现零划伤记录。

防静电特性是柔性夹爪的另一优势。柔触产品通过材质优化,将静电电荷积聚量降低90%,确保瓶体在搬运过程中始终洁净。某医疗企业应用后,产品脏污比例从12%降至0.3%,年节省返工成本超200万元。

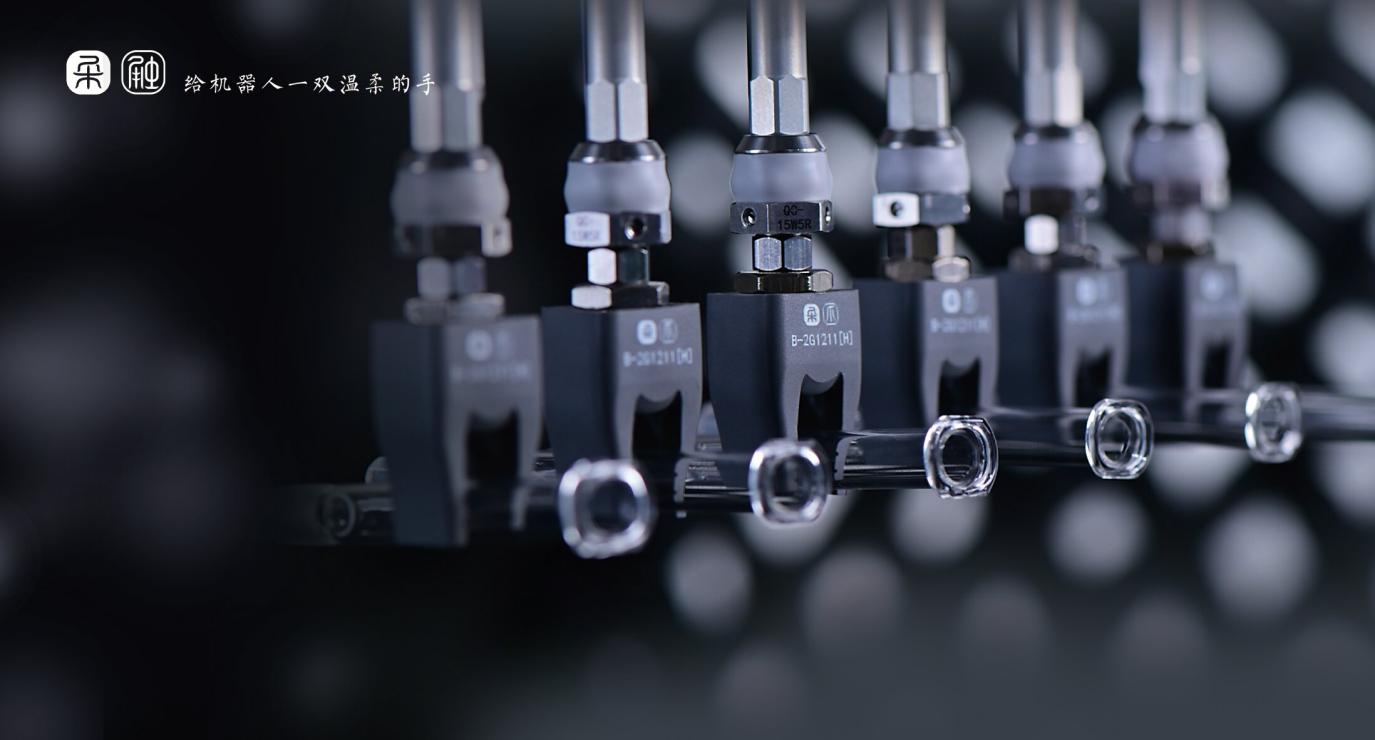

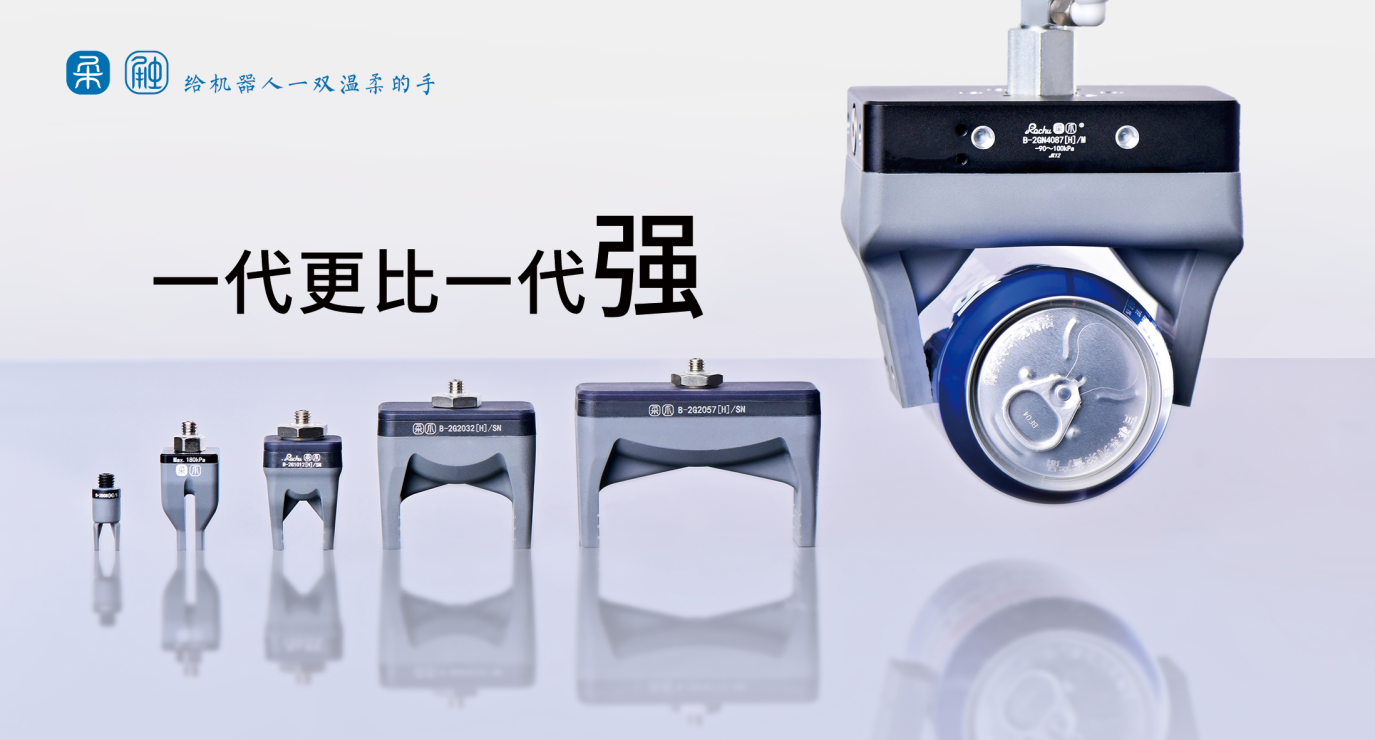

3. 模块化设计的适配性提升

柔性夹爪的模块化拼接设计,使其能快速适配不同规格卡式瓶。单指柔性夹爪通过气压调节,可抓取曲率半径3-8mm的瓶体,减少30%的备件库存。柔触机器人开发的行业套件包,包含100+种标准组件,用户可像搭积木一样组合方案,换线时间从2小时缩短至15分钟。

这种设计还支持与多轴机械臂无缝对接。柔触驱动器预留拓展接口,可兼容库卡、发那科等主流品牌机械臂,实现“即插即用”。某3C电子企业应用后,产线自动化率提升40%,人力成本降低60%。

二、优质供应商的筛选标准:从技术到服务的全链条评估

1. 技术研发实力:材料与仿生的深度融合

优质供应商需具备材料科学与仿生学的交叉研发能力。柔触机器人依托德国纳米材料科技,结合仿生学设计,开发出第三代柔性夹爪,其拉伸强度达15MPa,回弹性恢复率超98%,寿命较传统产品提升3倍。

技术实力还体现在专利布局上。柔触已获得数十项国内外专利,主导起草柔性夹爪行业标准,其材料检测实验室通过ISO9001、CE、RoHS等认证,确保产品符合全球市场准入要求。

2. 产品应用场景:跨行业的解决方案能力

卡式瓶内撑的应用场景广泛,供应商需具备跨行业解决方案能力。柔触产品已覆盖医疗、食品、3C电子等领域:在医疗领域,其无毒耐高温材质满足FDA检测标准;在食品包装领域,通过1935/2004/EC检测,可直接接触食材;在3C电子领域,可精准抓取0.1g的耳钉类精细物品。

某物流企业应用柔触夹爪后,分拣效率提升50%,破损率降至0.1%;某汽车零部件企业通过柔性抓取方案,实现9公斤重物的稳定搬运,产线柔性化水平显著提升。

3. 服务响应速度:双擎计划保障用户体验

优质供应商需建立快速响应的服务体系。柔触机器人通过“双擎”计划,在深圳、苏州布局用户体验中心,提供15分钟现场方案验证、100+款常备库存、24小时物流时效。某企业紧急需求柔性夹爪时,柔触从方案确认到交付仅用18小时,避免产线停机损失。

未来,柔触计划在成都、宁波、广州等地增设服务中心,将服务半径扩展至全国。其“U盘式体验”驱动器设计,支持用户自行调试,进一步降低使用门槛。

三、行业标杆案例:柔触机器人的实践与突破

1. 高端腕表制造:零损伤搬运的革命

在高端腕表表壳制造中,柔触柔性夹爪解决了传统夹爪的三大难题:通过仿生材质消除划痕,防静电设计切断粉尘污染,气压调节实现兼容性。某瑞士品牌应用后,产线良品率从85%提升至99.5%,年节省成本超千万元。

2. 医疗行业应用:无菌环境的精准抓取

医疗领域对卡式瓶内撑的无菌要求极高。柔触产品通过FDA检测,可在洁净室环境中直接使用。某疫苗生产企业应用后,产品污染率从0.5%降至0.02%,满足GMP认证标准。

3. 3C电子领域:微小物品的稳定抓取

在3C电子领域,柔触夹爪可抓取0.1g的耳钉类物品,定位精度达±0.02mm。某手机厂商应用后,组装线效率提升30%,人力成本降低50%。

结语

卡式瓶内撑的选择需综合技术实力、应用场景适配性及服务响应速度。柔触机器人凭借柔性夹爪的创新技术、跨行业解决方案能力及高效服务体系,成为行业标杆。对于企业而言,选择供应商时,可参考其专利布局、认证资质及实际案例,以实现生产效率与产品质量的双重提升。